ENhettegenser er et populært plagg som brukes av folk i alle aldre, fra fritidsbrukere til idrettsutøvere. Det er et allsidig klesplagg som gir komfort, varme og stil. Men har du noen gang lurt på hvordan en enkel hettegenser lages? Produksjonsprosessen involverer ulike stadier, fra valg av råvarer til produksjon av det endelige produktet. Denne artikkelen tar deg gjennom reisen med hvordan en hettegenser produseres, fra det første designet til det ferdige plagget.

1.Design og planlegging

Produksjonsprosessen til en hettegenser begynner med designet. Designere og klesprodusenter samarbeider ofte for å lage spesifikasjoner for stil, farge og størrelse. I løpet av denne fasen tas noen viktige avgjørelser. For eksempel stofftypen som brukes, sømtypen og hettegenserens helhetlige utseende, inkludert om den skal ha glidelås eller pullover-stil, snorer, lommer eller grafikk.

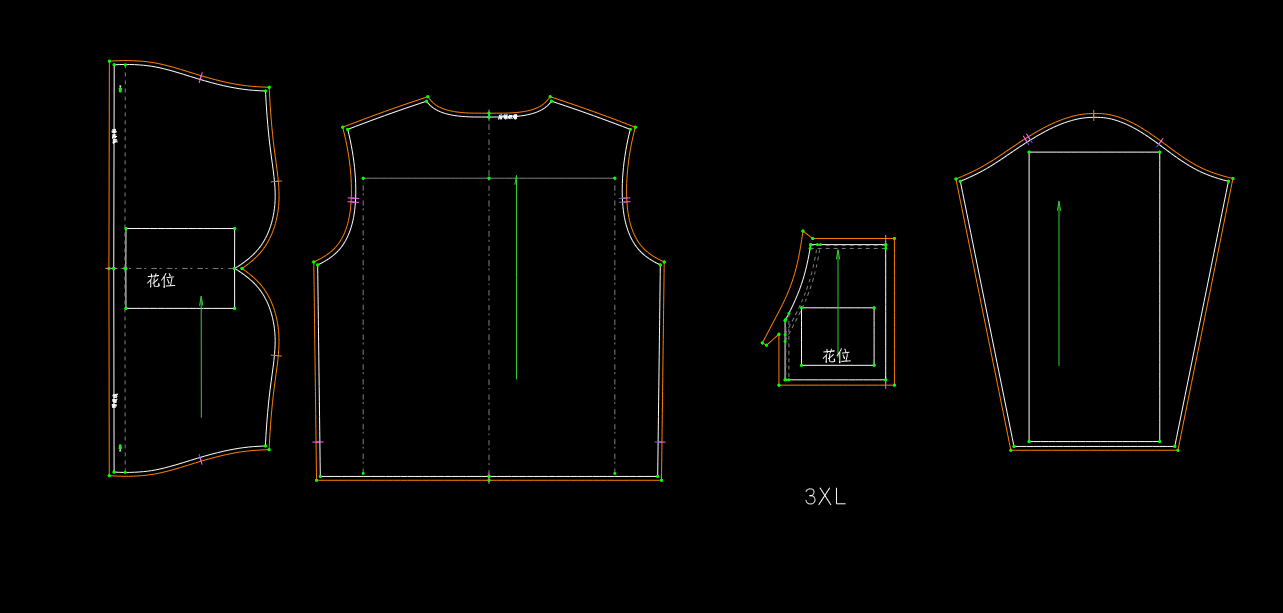

Etter at de første designene er ferdigstilt, utarbeides de tekniske aspektene, som mål og mønstre. Disse inkluderer en detaljert blåkopi av hettegenseren, inkludert hver del som ermer, kropp og hette. En prøve av hettegenseren kan lages på dette tidspunktet for å sikre at alt passer godt og at designet er som forventet.

2.Materialinnkjøp

Neste steg i prosessen er å finne råmaterialene. Hettegensere er vanligvis laget av bomull, polyester eller en blanding av de to. Bomull er mykt, pustende og komfortabelt, mens polyester er slitesterkt, lett og krympebestandig. Mange produsenter velger en blanding av bomull og polyester, som kombinerer de beste egenskapene til begge stoffene.

Når materialet er valgt, hentes det fra leverandører. Stoffet kommer vanligvis i store ruller, som lagres til produksjonsprosessen starter. Materialet forbehandles ofte for å forhindre problemer som krymping under vask. Denne prosessen sikrer at den ferdige hettegenseren beholder formen etter gjentatte vask.

3.Klippe stoffet

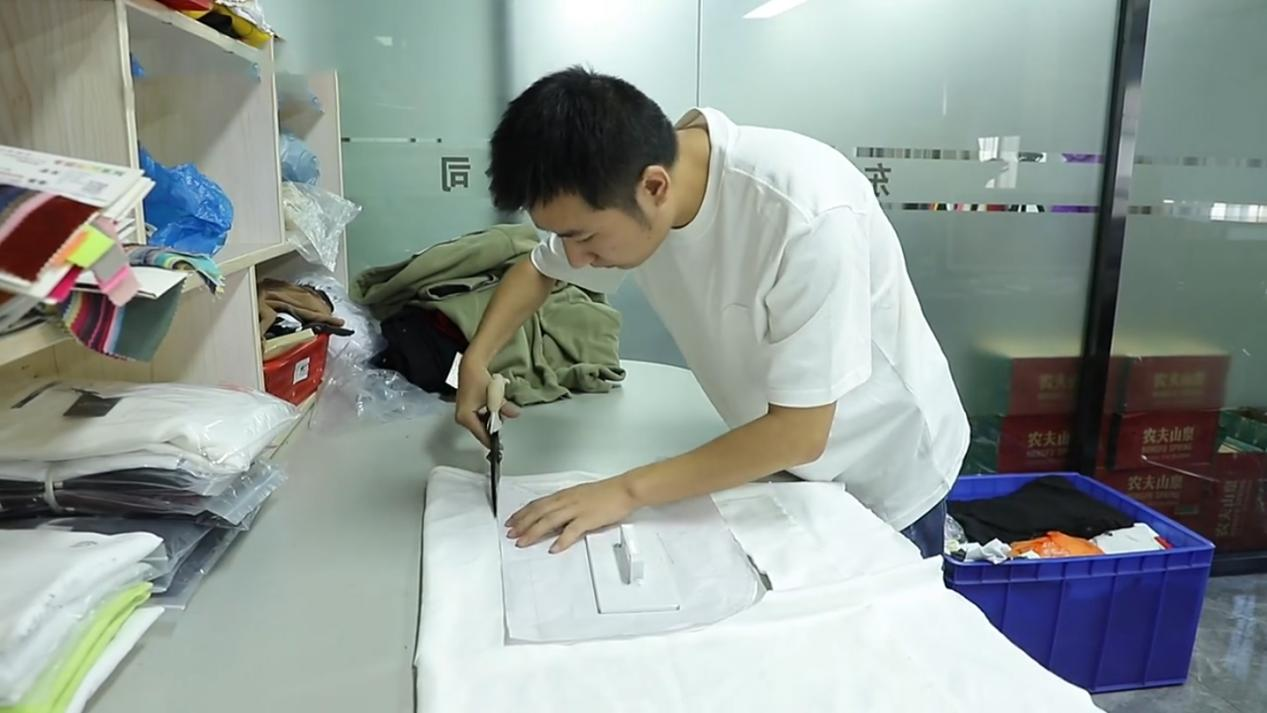

Når materialet er funnet og behandlet, er neste trinn å klippe stoffet i henhold til hettegenserens design. For å gjøre dette plasseres mønsteret som ble laget i designfasen på stoffet, og stoffet klippes i de nødvendige delene. Dette inkluderer å klippe kroppen, ermene, hetten og eventuelle tilleggsdeler som lommer eller mansjetter.

I moderne produksjon automatiseres denne kutteprosessen vanligvis med maskiner som kan kutte flere lag med stoff samtidig. Denne metoden fremskynder produksjonsprosessen og sikrer at hvert stykke kuttes nøyaktig. I mindre eller håndlagde hettegenserproduksjoner kan dette trinnet fortsatt gjøres for hånd.

4.Sy sammen delene

Etter at stoffbitene er kuttet, er de klare til å bli sydd sammen. Syprosessen er et av de viktigste stadiene i produksjon av hettegensere, ettersom den direkte påvirker kvaliteten og holdbarheten til sluttproduktet. Fagarbeidere bruker industrielle symaskiner til å sy bitene sammen.

Det første trinnet er å sy ermene til hettegenserens kropp. Deretter lukkes sidesømmene, og hetten festes. Snorene settes inn, hvis hettegenserens design inkluderer dem, og lommene sys på plass. Til slutt legges det til ribbede mansjetter og linning for å sikre en tettsittende passform. Gjennom hele denne prosessen må arbeiderne være nøye med kvaliteten på sømmene for å forhindre svake punkter som kan føre til riving i fremtiden.

5.Legge til siste finpuss

Når hettegenseren er satt sammen, gjennomgår den en rekke siste finpuss. I dette trinnet legges små detaljer til, som etiketter, logoer og glidelåser. Hvis hettegenseren har et grafisk design eller en logo trykt på seg, er dette trinnet der trykkingen eller broderingen finner sted.

Trykkmetodene varierer, men de vanligste teknikkene som brukes til hettegensere inkluderer silketrykk og varmeoverføringstrykk. Ved silketrykk presses blekk gjennom en sjablong for å påføre designet på stoffet. Varmeoverføringstrykk innebærer å overføre et design fra et spesialpapir til stoffet ved hjelp av varme og trykk. Begge metodene sikrer at designet varer gjennom flere vask.

Broderi, derimot, brukes ofte til logoer eller mindre tekst. Ved hjelp av en spesialisert broderimaskin sys tråder inn i stoffet, noe som skaper en langvarig og høykvalitets finish.

6.Kvalitetskontroll og inspeksjon

Før hettegenseren pakkes og sendes ut, gjennomgår den en grundig kvalitetskontroll. Arbeiderne sjekker for eventuelle defekter, som løse tråder, ødelagte glidelåser eller ujevne sømmer. Hettegenseren kontrolleres også for fargekonsistens, for å sikre at fargene på stoffet og de trykte designene samsvarer med de originale spesifikasjonene.

I tillegg dobbeltsjekkes passformen på hettegenseren for å sikre at den samsvarer med størrelsene som er skissert i designplanene. Dette trinnet bidrar til å sikre at kundene får et produkt som oppfyller høye standarder og er klart til bruk.

7.Emballasje og frakt

Når hettegenseren har bestått kvalitetsinspliksjonen, er den klar for emballasje. Hettegenseren brettes pent sammen, og eventuelle tilleggsartikler som merkelapper eller vedlikeholdsinstruksjoner legges ved. Deretter pakkes den i en beskyttende plastpose eller eske, avhengig av fraktkravene. Produktet merkes med størrelse, stil og annen relevant informasjon, og klargjøres for forsendelse til lager, butikker eller direkte til kunder.

Moderne produksjon av hettegensere involverer ofte storskala produksjonsanlegg som produserer tusenvis av enheter om gangen. Imidlertid kan mindre merker eller uavhengige designere få hettegenserne sine produsert i mindre partier eller i spesialiserte fabrikker som fokuserer på materialer og håndverk av høyere kvalitet.

8.Konklusjon

Fra design til produksjon er reisen til en hettegenser en flertrinnsprosess som krever nøye planlegging, dyktig arbeidskraft og oppmerksomhet på detaljer. Stoffet er nøye valgt, kuttet, sydd og ferdigstilt for å skape et komfortabelt og stilig plagg som folk elsker å bruke. Enten det er laget i store fabrikker eller av uavhengige håndverkere, innebærer produksjonen av en hettegenser en kombinasjon av tradisjonelt håndverk og moderne teknologi, noe som sikrer at hvert plagg oppfyller behovene og ønskene til kunder over hele verden.

Publisert: 12. juni 2025